一、食品行业的热能损耗痛点

食品生产涉及多个高温环节,如杀菌、蒸煮、干燥等,设备表面温度通常高达80℃~160℃。然而,许多企业为了方便检修,未对阀门、换热器、管道等关键部位进行保温处理,导致大量热能散失,不仅造成能源浪费,还增加了人员烫伤的风险。

数据对比:

未保温的DN100蒸汽阀门(200℃):年蒸汽损失约8吨,按200元/吨计算,年损失达1600元。

未保温的高温管道或设备:热损失更为显著,长期运行将大幅增加生产成本。

传统保温材料(如岩棉、玻璃棉)虽能隔热,但存在两大弊端:

检修困难:拆卸后无法重复使用,更换成本高;

适配性差:难以覆盖复杂形状设备(如阀门、泵体),保温效果有限。

可拆卸保温套(玻璃纤维、陶瓷纤维、纳米材料等)核心优势:

1.灵活拆装,维护便捷

采用模块化设计,通过魔术贴、拉带等方式固定,拆装仅需10~15分钟,设备检修时可局部拆卸,无需破坏保温层,大幅减少停机时间。

2.显著降低表面温度

未保温设备:表面温度80℃~160℃,能源浪费严重,安全隐患大。

安装保温套后:表面温度降至40℃以下,热损失减少80%,有效降低能耗和烫伤风险。

3.经济效益显著

节能数据:导热系数低至0.032~0.04W/(m·K),较传统保温材料节能25%~40%,较未保温状态节能80%以上。

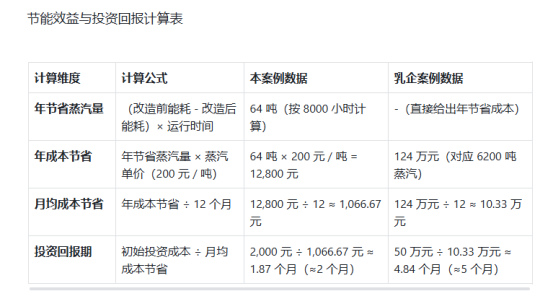

成本测算(以蒸汽阀门为例):

年节省蒸汽:64吨(按8000小时运行计算);

成本节省:64吨×200元/吨=12,800元/年;

投资回报期:保温套成本约2000元,2个月内即可回本。

案例参考:某乳企为UHT设备、阀门等安装可拆卸保温套后,年节省热能成本124万元,初始投资50万元,5个月收回成本。

4. 全场景适配

无论是蒸煮罐、杀菌机、管道,还是异形设备(如泵体、法兰),均可定制专属保温套,紧密贴合设备,确保良好保温效果。目前,该方案已成功应用于多家食品企业。

在“双碳”目标和能源成本压力下,可拆卸保温套不仅是节能利器,更是食品企业实现绿色转型的优选方案。随着技术升级,其应用范围将进一步扩大,助力行业迈向高效、可持续的未来。

可拆卸保温套以其灵活、高效、经济的特点,正成为食品行业节能降耗的“黄金装备”。选择它,不仅是成本的优化,更是对生产效率与安全性的双重提升。